Области применения

Выпуск высокоточных видов стали и сплавов не ограничивается слитками, охватывая практически все разнообразие форм: ленты, проволока, прутки и прочее. Более того, прецизионными оказываются не только сплавы, как материал, но и различные виды металлического проката. Например, достаточно востребованы на рынке прецизионные трубы. Это связано как с высокой степенью чистоты металлической поверхности изделия, так и точно выдержанными параметрами: эллипсность, внешний диаметр, толщина стенки. Труба прецизионная производится из марок стали 10, 20, 35, 45, 40Х, 30ХГСА. Продукт находит свое применение в гидравлических и пневматических системах, а также при прокладке жестких магистралей.

Прецизионные трубы отличаются улучшенными характеристиками, по следующим критериям:

механическая прочность, соответственно возможность эксплуатации под интенсивными нагрузками;

устойчивость к внешним воздействиям;

износостойкость.

Эти параметры позволяют сохранить интерес к уже отработанной продукции. Поэтому вторичная прецизионная труба относится к категории делового металла, нередко используясь как компонент конструкций, требующих высокой надежности и прочности составляющих материалов.

Однако трубы – это только частное проявление масштабного использования современным производством прецизионных деталей. Они, как и трубная продукция, сходны с обычным ассортиментом изделий, но отличаются высокоточным исполнением и повышенными эксплуатационно-прочностными характеристиками. Из ГОСТа редакции 74 года “Сплавы прецизионные” – металлы нашли применение в робототехнике, фармацевтике, приборостроении и даже изготовлении фасовочной продукции.

Отдельная сфера реализации прецизионных сплавов – производство часов. Пружины часовых механизмов и заводные изготавливаются из прецизионных сплавов с заданными коэффициентами упругости. Отличительной особенностью таких материалов выступает устойчивость к высоким температурам, что позволяет альтернативно использовать их, как материал чувствительных деталей измерительного оборудования или нагревательных элементов.

Не меньший интерес представляет лента из прецизионных сплавов, описанная в ГОСТ 12766.2-90.

Лента из прецизионного сплава марки 27КХ

Марки титана и сплавов

Наиболее распространенными марками титана являются ВТ1-0, ВТ1-00, ВТ1-00св. Титан указанных марок называется техническим. Данные марки не содержат в своем составе легирующие элементы, только незначительное количество примесей. Содержание Ti в марке ВТ1-0 составляет приблизительно 99,24-99,7%, в ВТ1-00 – 99,58-99,9%, ВТ1-00св – 99,39-99,9%. ВТ1-0, ВТ1-00 поставляется в виде листов, плит, прутков и труб. Проволока чаще всего используется для различных сварочных целей и производится из марки ВТ1-00св.

В настоящее время известно довольно большое число серийных титановых сплавов, отличающихся по химическому составу, механическим и технологическим свойствам. Наиболее распространенные легирующие элементы в таких материалах: алюминий, ванадий, молибден, марганец, хром, кремний, олово, цирконий, железо.

Титановый сплав ВТ5 содержит 5% алюминия. Он отличается более высокими прочностными свойствами по сравнению с титаном, но его технологичность невелика. Сплав куется, прокатывается, штампуется и хорошо сваривается. Из марки ВТ5 получают титановые прутки (круги), проволоку и трубы, а также листы. Его применяют при изготовлении деталей, работающих при температуре до 400 °С.

Сплав титана ВТ5-1 помимо 5% алюминия содержит 2-3% олова. Олово улучшает его технологические свойства. Из марки ВТ5-1 изготавливают все виды полуфабрикатов, получаемых обработкой давлением: титановые плиты, а также листы, поковки, штамповки, профили, трубы и проволоку. Он предназначен для изготовления изделий, работающих в широком интервале температур: от криогенных (отрицательных) до + 450 °С.

Титановые сплавы ОТ4 и ОТ4-1 в качестве легирующих элементов содержат алюминий и марганец. Они обладают высокой технологической пластичностью (хорошо деформируются в горячем и холодном состоянии) и хорошо свариваются всеми видами сварки. Указанный материал идет, в основном, на изготовление титановых плит и листов, лент и полос, а также прутков и кругов, поковок, профилей и труб. Из титановых сплавов ОТ4 и ОТ4-1 изготовляют с применением сварки, штамповки и гибки детали, работающие до температуры 350 °С. Данные материалы имеют недостатки: 1) сравнительно невысокая прочность и жаропрочность; 2) большая склонность к водородной хрупкости. В сплаве ПТ3В марганец заменяется на ванадий.

Читать также: Бустилат что это такое

Титановый сплав ВТ20 разрабатывали как более прочный листовой материал по сравнению с ВТ5-1. Упрочнение марки ВТ20 обусловлено ее легированием, помимо алюминия, цирконием и небольшими количествами молибдена и ванадия. Технологическая пластичность сплава ВТ20 невысока из-за большого содержания алюминия, однако, он отличается высокой жаропрочностью. Данный материал хорошо сваривается, прочность сварного соединения равна прочности основного металла. Сплав предназначен для изготовления изделий, работающих длительное время при температурах до 500 °С.

Титановый сплав ВТ3-1 относится к системе Ti – Al – Cr – Mo – Fe – Si. Он обычно подвергается изотермическому отжигу. Такой отжиг обеспечивает наиболее высокую термическую стабильность и максимальную пластичность. Марка ВТ3-1 относится к числу наиболее освоенных в производстве сплавов. Он предназначен для длительной работы при 400 – 450 °С; это жаропрочный материал с довольно высокой длительной прочностью. Из него поставляют прутки (титановые круги), профили, плиты, поковки, штамповки.

Общая характеристика титана и его сплавов

Именно основные механические свойства титановых сплавов определяют их большое распространение

Если не уделять внимание химическому составу, то все титановые сплавы можно охарактеризовать следующим образом:

- Высокая коррозионная стойкость. Недостатком большинства металлов можно назвать то, что при воздействии высокой влажности на поверхности образуется коррозия, которая не только ухудшает внешний вид материала, но и снижает его основные эксплуатационные качества. Титан менее восприимчив к воздействию влажности, чем железо.

- Хладостойкость. Слишком низкая температура становится причиной того, что механические свойства титановых сплавов существенно снижаются. Часто можно встретить ситуацию, когда эксплуатация при отрицательных температурах становится причиной существенного повышения хрупкости. Титан довольно часто применяется при изготовлении космических кораблей.

- Титан и титановые сплавы имеют относительно низкую плотность, что существенно снижает вес. Легкие металлы получили широкое применение в самых различных отраслях промышленности, к примеру, в авиастроении, строительстве небоскребов и так далее.

- Высокая удельная прочность и низкая плотность – характеристики, которые довольно редко сочетаются. Однако именно за счет подобного сочетания титановые сплавы сегодня получили самое широкое распространение.

- Технологичность при обработке давлением определяет то, что сплав применяется часто в качестве заготовки при прессовании или другом виде обработки.

- Отсутствие реакции на воздействие магнитного поля также назовем причиной, по которой рассматриваемые сплавы получили широкое применение. Часто можно встретить ситуацию, когда проводится производство конструкций, при работе которых образуется магнитное поле. Применение титана позволяет исключить вероятность возникновения связи.

Эти основные преимущества титановых сплавов определили их достаточно большое распространение. Однако, как ранее было отмечено, многое зависит от конкретного химического состава. Примером можно назвать то, что твердость изменяется в зависимости от того, какие именно вещества применяются при легировании.

Подбор специалистов

Эта профессия предполагает производство чугунных, стальных или цветных металлических деталей различными процессами литья, а также периодическое проведение испытаний материалов с целью обеспечения качества. Специалист современного литейного цеха – обрубщик, плавильщик, формовщик – должен знать различные типы пресс-форм и материалов, обработку литейных инструментов, химические процессы, происходящие во время литья.

Профессиональная подготовка включает в себя:

- Теоретическое профессиональное обучение;

- Практику в компании непосредственно на рабочих местах;

- Стажировку или прохождение курсов переподготовки.

Последний этап предназначается для специалистов литейного производства, желающих повысить свою квалификацию. Среди них могут быть операторы производства, инженеры, менеджеры, металлурги, персонал подразделений, обеспечивающих качество, специалисты по охране труда.

В обязательную программу подготовки или переподготовки входят:

- Основы металлургических процессов (материалы, термодинамика).

- Виды оборудования.

- Вторичные металлургические процессы (заливка, перемешивание металла, охлаждение).

- Пресс-формы, их проектирование и обслуживание.

- Дефекты литья.

- Моделирование литейных процессов.

О вредности для работников и внешней среде

Расплавленный металл является серьезной опасностью при разливке в формы. Работники, выполняющие задачи с расплавленным металлом или вблизи него, подвержены таким рискам, как соприкосновение с металлическими брызгами или воздействие электромагнитного излучения.

Некоторые из обстоятельств, которые могут увеличить риск появления брызг горячих металлов:

- Заправка печи из нечистого или влажного металлолома и сплавов.

- Использование влажных инструментов, пресс-форм или другого материала при касании расплавленного металла.

- Выливание или опрокидывание расплава в удерживающую печь или ковш, а также из ковша в формы.

- Воздействие инфракрасного и ультрафиолетового излучения.

Работающие, в числе которых могут быть лица с медицинскими имплантатами, суставами или вживленными приборами, должны осторожно перемещаться в зоне действия индукционной печи, поскольку магнитные поля процесса плавления могут вызвать заряд в металлическом имплантате. Опасные последствия для здоровья:

Опасные последствия для здоровья:

- Всплеск расплавленного металла и лучистого тепла во время процесса плавления и заливки могут привести к серьезным ожогам на теле;

- Искры из расплавленного металла могут также влиять на глаза. Уязвимость к инфракрасным и ультрафиолетовым лучам может привести к повреждению глаз, включая катаракту.

Существует несколько мер и вариантов, которые могут быть приняты отдельно или в сочетании, чтобы предотвратить или свести к минимуму риски, связанные с обращением с расплавленным металлом в литейных цехах. Риски, связанные с расплавленным металлом, могут быть уменьшены или сведены к минимуму с помощью механического контроля. Для охраны труда рабочих от брызг расплавленного металла и электромагнитного излучения следует использовать барьеры и другое защитное покрытие.

Административный контроль включает разработку и применение безопасных методов работы и процедур. Некоторые из распространенных примеров мер административного контроля:

- Хранение всех горючих материалов и летучих жидкостей в безопасном месте от областей плавления и заливки.

- Расплавленный металл не должен контактировать с водой или другими жидкостями. Все узлы оборудования, которые могут соприкасаться с расплавленным металлом, должны быть полностью сухими.

- Запрещается ношение синтетической одежды во время нахождения в зоне действия плавильной печи.

- Обязательное применение средств индивидуальной защиты: теплостойкой защитной одежды, обуви, рукавиц, защитных масок, фартуков, применение ультрафиолетовых и инфракрасных очков.

При проектировании нового литейного производства обязателен расчёт выбросов в атмосферу.

анизотропия – различие в свойствах материала по разным координатным направлениям

14.11.2018

Общая информация

Для изготовления всех моделей насадок к резцам используются только сплавы, характеризующиеся улучшенной формулой – AL 20 (40) и AP 25 (40). Геометрия любого образца продумана до мельчайших деталей. Это позволяет проводить соответствующие технологические операции с максимальной точностью и в короткие сроки, при значительном уменьшении процента брака.

Существующие стандарты

Твердосплавные пластины бывают нескольких типов. Подробное описание каждого из них можно найти в соответствующих ГОСТ.

- 19042 от 1980 года. Этот стандарт определяет систему обозначений, категорирование и требования к форме пластин твердосплавных (заменяет ГОСТ под этим же номером от 1973 года).

- 19086 от 1980 года. В данном документе обозначены все характеристики стружколомов, а также сменных насадок опорного и режущего типа.

- 25395 от 1990 года. ГОСТ распространяется на тип твердосплавных пластин, которые скрепляются с державками резцов проходных, расточных и револьверных способом напайки (01, 61, 02 и 62).

Что входит?

Пайка предназначена для ремонта различных микросхем и прочих изделий, которые не отличаются большими габаритами

Для создания комфортных условий, которые способствуют качественному выполнению соединения, необходимо четко организовать рабочее пространство. С ростом профессиональных навыков, мастеру потребуется все большее количество вспомогательных приспособлений, однако на начальном этапе необходимое оборудование для пайки ограничивается следующими предметами:

- электропаяльник;

- припой;

- флюс.

Это все, что нужно для пайки на начальном уровне. Два последних пункта относятся к расходным материалам. Их состав зависит от типа работ. Виды и особенности применения припоя и флюса будут рассмотрены ниже. Наличие электрического паяльника не является обязательным условиям – пайку некоторых элементов можно выполнить без него. Однако такие ситуации на практике встречаются очень редко.

Примером таких работ является пайка проводов к плате. Для этого припой и канифоль перемешивают в небольшой металлической емкости и нагревают любым доступным способом до получения жидкого состава. Каплю наносят на базовую поверхность, после чего к ней прижимают предварительно смоченный провод. Все действия должны выполняться очень быстро, до застывания состава.

Распространение сплавов в современной промышленности

Выделяют следующие направления промышленности, в которых используются сплавы:

- Изготовление измерительных приборов.

- Ювелирное дело. Изготовление украшений.

- Постройка ракет, кораблей, самолётов. Машиностроение.

- Создание контактов, микросхем, точных соединений.

- Производство оружия.

- Аэрокосмическая промышленность.

- Криогенная область.

- Изготовление медицинского оборудования.

- Ядерная физика (детали для реакторов).

- Химическая и пищевая промышленность.

Это направления применения металлов и их сплавов в промышленности. Металлы и сплавы можно найти в любых сферах жизни. Каждое соединение обладает своими свойствами и характеристиками, которые изменяются по мере добавления посторонних примесей в состав.

ПРЕИМУЩЕСТВА И ОСОБЕННОСТИ ПРИМЕНЕНИЯ

Твердосплавные пластины пользуются популярностью благодаря следующему перечню преимуществ:

- могут использоваться для обработки разнообразных металлических деталей, имеющих различную толщину;

- при повреждении режущей кромки требуется замена только самой насадки;

- процесс замены пластины производится в гораздо короткие сроки в сравнении со сменой резца;

- набор твердосплавных насадок дает возможность не держать запас новых резцов;

- высокие эксплуатационные свойства пластин дают возможность обрабатывать даже прочные металлические сплавы при температуре до 1150 градусов;

- не требуют постоянной заточки;

- насадки обладают унифицированными размерами и формой, что позволяет их широко использовать на автоматизированных производственных линиях и станках с ЧПУ;

- нанесение специальной маркировки дает возможность получить всю необходимую информацию о характеристиках изделий: сроке службы, эксплуатационных параметрах, составе, предприятии-производителе.

В процессе эксплуатации требуется внимательно следить за состоянием режущей кромки и при необходимости поворачивать пластину другой стороной.

В зависимости от типа используемого инструмента твердосплавные пластины делятся на следующие виды изделий:

- пластины для резцов – могут иметь разнообразную форму с различным радиусом. Предназначены для использования как на определенном производственном этапе, так и в течение всего рабочего цикла;

- пластины для фрез – такие изделия имеют различные правильные геометрические формы. Используются на крупных автоматизированных производственных линиях.

Газовые

Представляет собой миниатюрную газовую горелку. Отсутствие электричества позволяет выполнять запайку изделий в любых условиях. В качестве заправочной емкости используется обычный баллончик для зажигалок. За форму и величину пламени отвечает специальная мембрана.

Модели отличаются максимальной температурой, габаритами, способами розжига, а также наличием дополнительных датчиков, например терморегуляторов.

Газовое топливо позволяет применять любые припои, в том числе и термостойкие.

Основным недостатком газовых приборов является высокая пожароопасность и малая площадь прогрева, что не позволяет соединять массивные детали.

Компактные модели обычно используют в ювелирных мастерских.

Управляем лодкой

Для правильной гребли необходимо упереться ногами со слегка согнутыми коленями в опорную планку, поместить большой палец на веслах внизу, другие сверху, осуществить наклон вперед, распрямлять руки одновременно и заносить весла. Лопасти весел до шейки помещаются в воду, спина разгибается, а руки сгибаются, после чего осуществляется гребок. Для погружения весел на нужную глубину их лопасти наклоняют верхней кромкой под небольшим углом к корме. Если лопасть наклонена неправильно, это замедлит ход лодки, поскольку затруднится проводка весла. Во время проводки рукоять весла держат свободно.

Тормозят, удерживая весла под углом 90 градусов к бортам лодки или осуществляя гребки в обратную сторону. Последний процесс называется табанить.

Для поворота лодки во время движения в воду помещают одно весло под прямым углом к лодке. Если табанить одним веслом, поворот будет крутым. В этих двух случаях скорость судна снизится. Чтобы ее не потерять, нужно осуществлять гребки одним веслом. Для разворота плавсредства или крутого поворота одним веслом загребают, а другим табанят.

Помимо этого, управление может осуществляться с помощью руля. Рулевой должен находиться на корме, держа рулевое весло одной рукой за рукоять, а другой за середину веретена.

Литьё под давлением

Литье под давлением используется для производства отливок ответственного назначения. Процесс требует использования специального оборудования, где металл плавится, а затем поступает в форму, где охлаждается и затвердевает.

Литье под давлением используется для изготовления тонкостенных деталей с большим количеством рёбер и поднутрений. Такие отливки применяют в бытовой технике, электроинструментах, деталях автомобилей и пр. Формы для литья под давлением не ограничиваются по сечению.

Преимущества способа:

- Возможность получения деталей со сложными формами и небольших размеров.

- Высокое качество поверхности.

- Повышенная (в сравнении с обычными литейными технологиями) точность.

- Стабильность характеристик металла отливки.

- Высокая производительность.

Ограничения:

- Высокая стоимость оборудования и оснастки.

- Сравнительно небольшая стойкость инструмента.

- Повышенный уровень первоначальных финансовых затрат.

Литьё под давлением оправдывает себя при значительных программах выпуска продукции, либо при повышенных требованиях к качеству готовых отливок (в частности, для исключения последующей механической доработки).

Технологический цикл для литья под давлением очень короткий, обычно от 2 секунд до 2 минут, он состоит из следующих четырех этапов:

- Зажима частей пресс-формы, при этом одна половина закрепляется на оборудовании, а вторая получает возможность скольжения по направляющим;

- Подачи расплава в закрытый объём пресс-формы. Объём впрыска определяется объёмом металла (с учётом его усадки), давлением и мощностью подачи;

- Охлаждения расплава в процессе контакта металла со стенками пресс-формы. В некоторых случаях усадку учитывают поджатием подвижной половины пресс-формы к поверхности затвердевающей детали;

- Удаление сформированной отливки из оснастки, время которого рассчитывается, исходя из термодинамических свойств материала и максимальной толщины стенки детали.

После цикла литья под давлением обычно требуется некоторая пост-обработка. Так, при охлаждении часть материала, находящегося в каналах формы, затвердевает. Этот избыточный металл должен быть обрезан с помощью резаков. При необходимости его можно добавлять в расплав, используя для литья следующей партии продукции.

Отличительные черты

Сварочный процесс (тип соединения и технология) цветных материалов зависит от их свойств, а именно:

- плотности;

- температуры плавления;

- химической активности;

- механических показателей;

- температуры кипения;

- теплопроводности.

Некоторые особенности поведения цветных металлов и сплавов при сварке отражены в таблице.

| Свойства | Возможные проявления и действия | Материалы |

| Невысокая температура плавления и кипения |

| Цирконий, латунь, титан, алюминий, бронза |

| Легкое окисление с возникновением тугоплавких оксидов |

| |

| Повышенная восприимчивость расплавленного сплава или металла к поглощению газов | Пористость сварного шва | Все, особенно – молибден, титан, ниобий, цирконий, тантал |

| Большая теплопроводность и удельная теплоемкость | Быстротечное охлаждение зоны сварки, что приводит к потребности в предварительном нагреве предмета перед сваркой и повышению теплового режима сварки | Магний, медь, алюминий |

| Высокий коэффициент линейного расширения | Возникновение:

| |

| Внезапное снижение механических качеств во время нагрева | Легкое разрушение металла при ударе | |

| Проваливание сварочной ванны в результате воздействия своего веса | Алюминий и бронза |

Сталь

Один из самых распространенных в судостроении металлов. Наиболее широко применяется углеродистая сталь — сплав железа с углеродом при содержании последнего не более 2%. Кроме углерода, сталь содержит металлургические примеси: марганец (до 0,7%), кремний (до 0,4%), серу (до 0,05%) и фосфор (до 0,05%).

По назначению углеродистая сталь делится на конструкционную (содержание углерода до 0,6 %) и инструментальную (содержание углерода свыше 0,6 %). Конструкционную сталь различают обыкновенного качества и качественную.

Стали, содержащие, кроме железа и углерода, специальные элементы (хром, никель, марганец, ванадий и др.), называются легированными. Легирующие элементы улучшают механические или физико-химические свойства стали. Применение легированных сталей позволяет значительно снизить массу корпуса и увеличить грузоподъемность судна. Нержавеющая сталь такой экономии не дает из-за своей высокой стоимости.

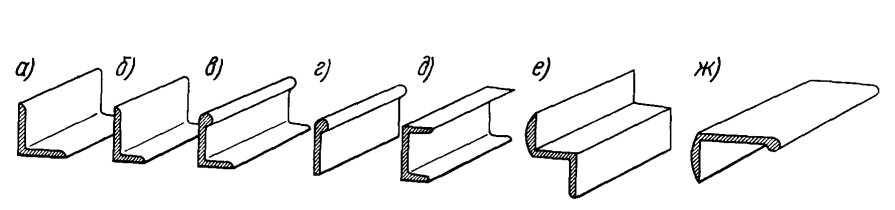

Рис. 1 Профильная сталь а – угловая равнополочная; б – угловая неравнополочная; в – углобульбовая; г – полособульбовая; д – швеллерная; е – люковая; ж – планширная

Рис. 1 Профильная сталь а – угловая равнополочная; б – угловая неравнополочная; в – углобульбовая; г – полособульбовая; д – швеллерная; е – люковая; ж – планширная

Сталь в судостроении применяется в виде листов и профилей.

Листовая сталь в основном идет на изготовление обшивки. В морском судостроении обычно используют листовую сталь толщиной 6 — 30 мм при ширине листов 2 — 2,5 м и длине 6 — 8 м.

Классификация металлов

В природе существует несколько видов металлов, которые отличаются по своим свойствам, характеристикам и внешнему виду. Каждая из разновидностей по-разному ведёт себя при взаимодействии с другими материалами или под воздействием факторов окружающей среды.

Виды металлов

Черные

В эту группу входит железо и сплавы на его основе. Характерные особенности чёрных металлов:

- высокая плотность;

- температура плавления гораздо выше чем у представителей других групп;

- цвет — тёмно-серый.

К представителям группы чёрных металлов относятся: вольфрам, хром, кобальт, молибден, железо, никель, титан, марганец, уран, нептуний, плутоний и другие. Используются они в различных отраслях и обладают разными свойствами. Популярными считаются сталь и чугун.

В состав черных металлов входит не только железо, но и различные примеси к которым относится сера, фосфор или кремний. В своём составе они содержат разное количество углерода.

Цветные

Представители этой группы более востребованы. Связано это с тем, что цветные металлы применяют в большем количестве отраслей. Их могут использовать в машиностроении, передовых технологиях, радиоэлектронике, металлургии. Ключевые особенности цветных металлов:

- низкая температура плавления;

- большой цветовой спектр;

- хорошая пластичность.

Из-за низкой прочности представителей цветной группы их используют в связке с разными видами более плотных материалов. Представители этой группы: магний, алюминий, никель, свинец, олово, цинк, серебро, платина, родий, золото и другие.

Слитки золота (Фото: pixabay.com)

Мягкие

Можно выделить отдельные виды металлов, которые будут относиться к группе твёрдых и мягких. В качестве мягких выступают:

- Алюминий — обладает устойчивостью к коррозии, легким весов, хорошей пластичностью. Используется в электропромышленности, при строительстве самолётов и изготовлении посуды.

- Магний — это лёгкий материал, который подвержен воздействию коррозийных процессов. Чтобы избавиться от этого недостатка, его используют в сплавах с другими материалами.

Это ключевые представители группы мягких металлов.

Твердые

Популярными материалами этой группы являются:

- Вольфрам — считается самым тугоплавким металлом. Дополнительно к этому, он является одним из самых прочных. Стойкий к химическим воздействиям.

- Титан — чем меньше вкраплений других материалов в этом металле, тем прочнее он становится. Используется при строительстве машин, ракет, самолётов, кораблей, а также в химической промышленности. Он хорошо обрабатываются под давлением, не поддается воздействию коррозийных процессов.

- Уран — ещё один металл, считающийся одним из самых прочных в мире. Радиоактивен и используется в различных направлениях промышленности.

Представители «твёрдой группы» хуже поддаются обработке и используются в меньшем количестве направлений деятельности человека, чем мягкие.

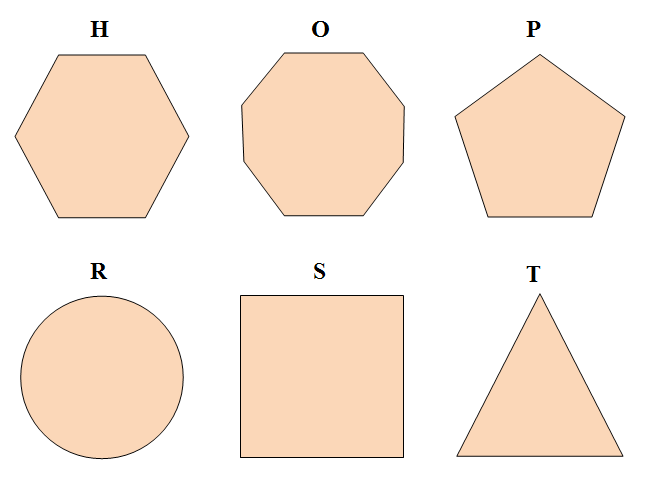

Форма многогранных пластин

По форме СМП делятся на 4 группы.

- Равносторонние и равноугольные пластины (рис. 1).

К этой группе относятся пластины, имеющие форму правильного многоугольника или круга. H — шестиугольник, O — восьмиугольник, P — пятиугольник, R — круг, S — квадрат, T — треугольник.

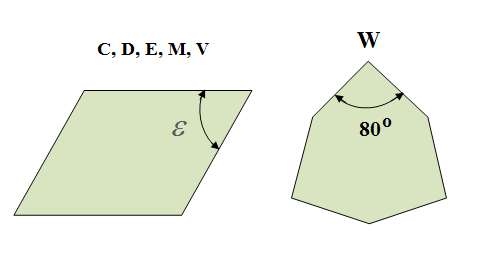

- Равносторонние и неравноугольные пластины (рис. 2).

В данную группу входят пластины в форме неправильного шестиугольника (W) и ромба с углом = 80, 55, 75, 86, 35 градусов и обозначением C, D, E, M, V соответственно.

- Неравносторонние и равноугольные пластины (рис. 3).

В третью группу включают пластины, имеющие форму прямоугольника.

- Неравносторонние и неравноугольные пластины (рис. 4).

К ним относятся СМП в форме параллелограмма с углом = 85, 82, 55, 84 градуса и обозначением A, B, K, F соответственно. Пластины данной формы могут изготавливаться с одним из четырех видов режущей кромки: острой, закругленной, с фаской и закругленной с фаской.

Особенности высокоточного производства

Изготовление прецизионных сплавов не имеет выработанной общепринятой технологии. Это связано с тем, что высокие требования к чистоте соединений требуют ряд специальных этапов внутри технологического процесса:

подбор шихты;

работа в установленной среде, например водороде;

применение специфического переплава, включая электронно-лучевой, плазменный или зонный.

Некоторые из видов обработки/чистки отображаются в ГОСТ 10994–74. Так, прецизионные сплавы в справочнике отмечаются дополнительными буквенными значениями. Их краткое обозначение и расшифровка выглядит так: ВИ (вакуумно-индукционная плавка), ЭЛ (электро-лучевая), ВД (вакуумно-дуговая), П (плазменная), Ш (электрошлаковый переплав).

Хорошим примером, демонстрирующим выпуск готовых изделий из прецизионных сплавов, может служить АЗПИ (Алтайский завод прецизионных изделий). Предприятие выпускает продукцию, не имеющую аналогов на мировом рынке.

Топливная продукция завода АЗПИ из прецизионных сплавов

Сплавы по ГОСТ 10994-74 имеют цифробуквенную маркировку. Где число обозначает среднюю процентную долю вещества. Для 6 группы цифра ставится после буквы, в остальных случаях двухзначное число находится перед буквой. Документ описывает основные качества и свойства материалов, вынося в отдельную графу рекомендуемое место использования.

Прецизионное литье имеет довольно однообразную форму выпуска: ленты, проволока, прутки, полосы, прочее.

Производство прецизионных сплавов сталкивается со слабо изученным влиянием коррозии на них, поскольку именно она часто влияет на ухудшение тех или иных характеристик. Коррозия нередко становится причиной поломки сложных узлов оборудования: перегоревшая проволока, как следствия замыкания.

Прецизионные изделия подвержены сразу нескольким видам разрушения, что требует дальнейших исследований в этом направлении. Одной из основных проблем производства прецизионных составов оказывается возможность окисления их компонентов. Чтобы исключить это, в технологический процесс добавляют горячую обработку слитков в вакууме или инертной атмосфере.

Наряду с использованием соединений со строго заданным составом и характеристикам, продолжает развиваться технология высокоточного изготовления деталей, в частности прецизионное литье, также учтенное ГОСТ 10994-74. Данная технология содержит различные методики:

- Центробежное литье основано на однородном распределении расплава под действие аналогичной силы. Металл заливается во вращающуюся плиту и уже далее растекается каналами по формам.

- Тугоплавкие отливки. Предварительно изготавливаются из высокоочищенного песка и смолы.

- Силикатные формы.

Как результат на выходе получаются прецизионные детали требуемых габаритов и формы. ГОСТ 10994-74 отображает сплавы прецизионные, марки и рекомендации по их использованию для изготовления проволоки

Инструменты и приспособления

При ручной пайке недостаточно наличия только паяльного оборудования. Не имея необходимых дополнительных приспособлений, невозможно бывает не то чтобы качественно, а вообще что-нибудь спаять. К таким приспособлениям относятся:

- паяльная лампа;

- пинцет;

- набор надфилей;

- кусачки;

- увеличительное стекло и штатив;

- струбцины;

- подставки.

Один из необходимых инструментов – это пинцет. Он служит для того, чтобы удерживать мелкие детали в положении, в котором их нужно припаять.

Кроме того, зачастую металлический пинцет, зажимая выводы, служит теплоотводом, когда происходит пайка полупроводников или иных требовательных к температуре предметов.

Еще одним инструментом, часто используемым при работе, является надфиль. Плоским надфилем можно от нагара перед тем, как облудить его.

Круглым надфилем с острым концом можно аккуратно прочистить монтажные отверстия на плате. Иногда приходится зачищать выводы компонентов схем, перед тем как смонтировать их на место.

Для работы с проводами и кабелями понадобятся кусачки-бокорезы. С их помощью отрезают провода, зачищают изоляцию, иногда механически снимают лишний припой.

Для демонтажа электронных компонентов и плат из корпусов электроприборов могут понадобиться отвертки различных видов. А так как некоторые компоненты могут выйти из строя при воздействии даже слабого магнитного поля, понадобится устройство для размагничивания стальных инструментов.

Очень часто приходится паять крупные детали. Нагреть их паяльником, даже самым мощным, невозможно. В этом случае детали около места будущей пайки прогревают паяльной лампой, а после этого уже пропаивают паяльником. Паяльные лампы могут работать на бензине, керосине, газе. Некоторые модели работают на спирте.

Чтобы зафиксировать детали между собой и на столе, неплохо иметь под рукой набор металлических струбцин. При их использовании можно точно сориентировать детали одну относительно другой и сохранить это положение в течение всего времени пайки и остывания.

Полезное приспособление для пайки – поставка. На нее можно не опасаясь возгорания помещать горячий паяльник. Такое простейшее оборудование зачастую делают своими руками.

Для соединения мелких деталей, что очень часто происходит при ремонте ювелирных изделий, понадобится лупа со стеклом большого диаметра, установленная на штатив.

При постоянных частых паяльных работах неплохо установить в помещении оборудование для думоудаления.